Сравнительная биохимическая оценка и питательность кормовых соевых концентратов спиртового и ферментативного способов получения.

Подобед Л.И., доктор с.-х. наук, профессор институт животноводства

Долгие годы главным критерием кормовых достоинств белковых добавок остаётся общий уровень содержания в них сырого протеина. Маркетинговая служба большинства птицеводческих и свиноводческих предприятий до сих пор принимает решение о закупке таких добавок исходя только из стоимости единицы массы входящего в него сырого протеина. Этот критерий ставится как основной и при проведении тендерных закупок белковых источников в большинстве предприятий.

Тем не менее, данный подход к выбору добавок в высокопродуктивном животноводстве и птицеводстве следует считать абсолютно порочным. Животным и птице нужна не сама масса сырого протеина как таковая, им нужны усвояемые аминокислоты в определённом соотношении между собой , которые их организм способен извлечь из этого сырого протеина и максимально эффективно превратить в продукцию тела (мясо) или продукцию выделения (молоко, яйцо).

Особую тревогу вызывает упрощённая оценка по сырому протеину кормовых концентратов сои, роль которых при приготовлении комбикормов престартеров и стартеров стала определяющей при формировании их компонентного состава.

Соевые концентраты сегодня становятся главным фактором качественного белка комбикорма, аминокислотный набор которого, по сути, решает эффективность комбикорма более чем на 80-90%. При этом считается, что соевый белок может выступать как самое мощное средство оптимизации белкового питания молодняка, способное снизить до минимума и даже заменить полностью дефицитные корма и белковые добавки животного происхождения в рационах. Технологии производств белковых концентратов из сои стремительно совершенствуются, а их применение в животноводстве за последние два десятилетия возросло в 20-25 раз и продолжает расти опережающими темпами.

Именно поэтому важно научиться правильно оценивать питательные свойства и продуктивные характеристики разных белковых концентратов сои, чтобы не ошибиться с выбором и не переплатить за банальный общий уровень сырого протеина.

Производство концентратов белка из соевых бобов из года в год постоянно растёт. По некоторым американским данным [5] в 2005 году производство и потребление соевого концентрата уже превышало 500 тыс. тонн в год. По этим же данным прогноз производства к 2020 году возрастёт как минимум до 5,6 млн.т. или более чем в 11 раз. Причём более 2/3 этого количества белковых концентратов сои будет приходиться на их кормовые формы.

Почему мировое производство суперконцентратов сои набирает такую невероятно высокую скорость? Чтобы ответить на этот вопрос надо понять, что простое нагревание соепродуктов, которое массово используется в кормопроизводстве сейчас обеспечивает лишь частичное повышение их продуктивного эффекта и избавляет их при этом только от отдельных антипитательных факторов. Это делает терпимым присутствие термически обработанного соепродукта в любом рационе для любого вида и половозрастной группы животных. Однако при этом до четверти химического состава сои остаются в недоступной для организма форме, а перегрев в равной степени как и недогерев сои увеличивает эту цифру ещё в 1,5-2 раза. Термическая обработка цельного зерна сои и побочные продукты её переработки (жмыхи и шроты) не способны стать альтернативой высокобелковым кормам животного происхождения, что существенно снижает их биологическую ценность.

С началом 21 века всем стало ясно, что совершенствовать качество соевых кормов возможно дальше только если идти по пути максимального поднятия концентрации в них белка, а, значит, и ценных незаменимых аминокислот, полного удаления всех антипитательных факторов.

События последних лет свидетельствуют что этот путь оказался единственно правильным и максимально эффективным. Так появилась целая индустрия производства кормовых соевых концентратов, уровень протеина в которых поднялся с 34 до 45-65%.

Производство кормовых концентратов сои преследует цель максимально сконцентрировать белковые вещества в единице массы и практически полностью освободиться от всех известных (определяемых химически) антипитательных веществ. Параллельно с этим в конечном продукте упала концентрация сырой клетчатки и сырой золы.

Все современные промышленные методы получения пищевых и кормовых концентратов сои сводятся к извлечению из соевой муки или соевого шрота безазотистых экстрактивных веществ – растворимых плохоусвояемых углеводов, органических кислот, низкомолекулярных соединений, в том числе и минеральных солей. При этом все технологии можно условно разделить на две группы: первая группа, в основу которой положен принцип спиртовой экстракции углеводов и вторая: когда применяется ферментативный гидролиз всех полимерных питательных веществ корма с образованием более простых соединений с практически полной потерей всех их антипитательных свойств.

В последние 5-10 лет появилось мнение, а за тем и возможность не только концентрировать белок сои, но и структурно его модифицировать, изменяя его аминокислотный состав (Доморощенкова М.Л., Хайес Д. Шушкевич Ю.А.[1]. Это означает, что появилась реальная возможность управления аминокислотным соотношением, переваримостью белка в составе концентратов и как следствие максимального повышения их продуктивного действия на организм животных.

Уже сейчас передовые производители и потребители кормов заменяют концентратами сои все известные корма и добавки животного происхождения, используют их как самый мощный фактор повышения переваримости сухого вещества корма у молодняка первых дней и недель жизни. Зоотехнически обосновано и экономически оправданно вводить соевые концентраты в состав комбикормов престартеров на уровне 8-20% и стартеров 5-10% про массе.

Пока около 90 % концентратов белка сои в мире производится с использованием ранее зарекомендовавших себя технологий противоточной экстракции водным раствором спирта (метод спиртовой экстракции).

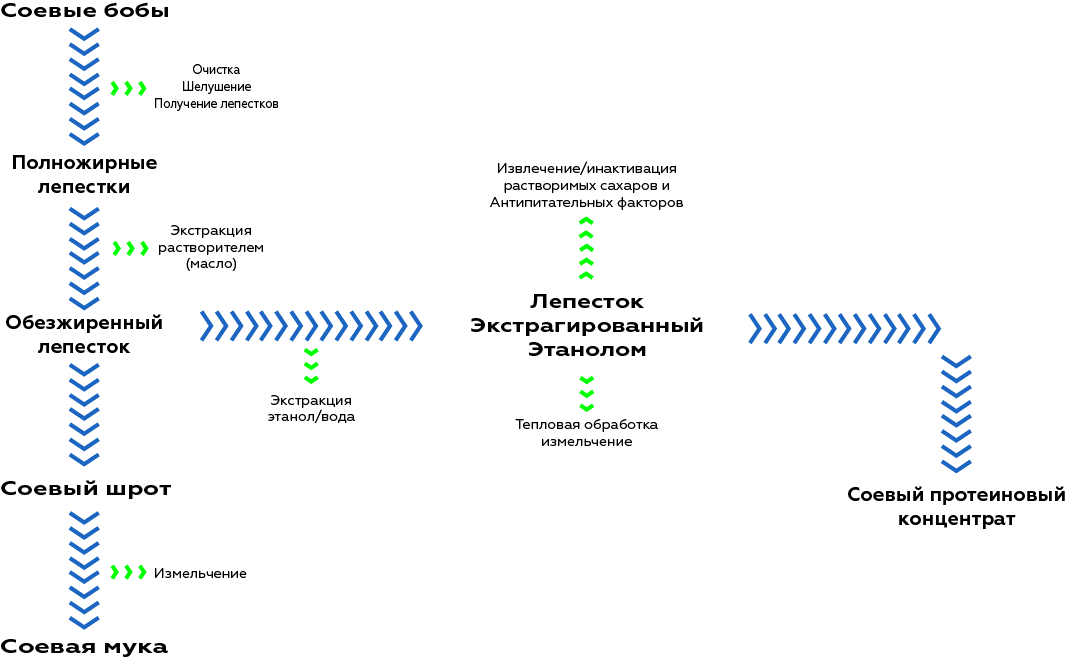

Рис.1. Общая схема спиртовой экстракции соепродуктов с получением соевого концентрата.

Согласно проставленной на рисунке 1 схеме соевые бобы очищаю от примесей, шелушат и получают первичный лепесток. Если в качестве сырья используется соевый шрот, он без предварительной очистки и шелушения готов для проведения экстракции спиртом.

После термической обработки обезжиренного лепестка сои белковые антипитательные веществ а денатурируют и их активность понижается до минимальных уровней. Далее, из лепестка извлекаются (вымываются) непереваримые сахара (рафиноза и стахиоза) и некоторые другие антипитательные факторы. Готовый продукт сушат до стабильной влажности и поставляют потребителю.

Естественно, что полученные таким способом концентраты отличаются максимальной концентрацией белка, но последний характеризуется относительно низкой растворимостью в связи с денатурирующим воздействием спирта. Кроме того, достаточно большая часть некрахмалистых полисахаридов остаётся в продукте

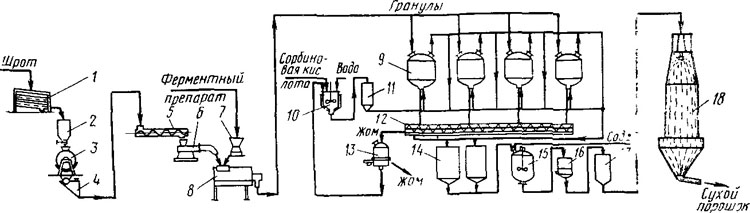

Ферментативный гидролиз принципиально отличается от спиртового (рис.2.).

Рис.2. Принципиальная схема получения соевого концентрата методом ферментативного гидролиза.

В схеме ферментативного гидролиза после очистки исходного соепродукта (Рис.2.) его направляют в сборник –мерник(2) и далее в устройство для стерилизации (3), где продукт варится и стерилизуется. Из аппарата для стерилизации соя направляется на шнек –охладитель (4) и далее после охлаждения она поступает в смеситель (8), где обрабатывается ферментами. Смесь соепродуктов с ферментами и сорбиновой кислотой поступает в ферментатор (9) – своеобразный термостат, где она инкубируется (обычно 48-72 часа) с образованием гидролизата. Последний обрабатывается бикарбонатом натрия, фильтруется и сливается в сборную ёмкость (17), из которой поступает в распылительную сушку (18). Готовый продукт фасуется и поступает на склад.

В последние годы классическая схема ферментативного гидролиза стала претерпевать существенные изменения в связи с расширением ассортимента ферментных активностей и совершенствованием средств обеспечения активации ферментативного гидролиза.

Метод ферментативного гидролиза существенно разнообразил возможности для модификации химического состава конечного продукта, что представляется весьма перспективным для создания кормовых добавок с прогнозируемыми функциональными свойствами белка.

Так в технологии производства ферментативных гидролизатов Гамлет –протеин и Сойколак особое внимание обращено на сохранение высокой растворимости белка и снижении антипитательных свойств корма до минимума.

На пример в технологии производства продукта Сойколак применяется трёх стадийное ферментирование при котором белки- аллергены сои подвергаются специальному ферментолизу со скрупулёзно подобранными протеолитическими активностями. Олигосахариды сои подвергаются сбраживанию, а практически все некрахмалистые полисахариды ферментируются на третей стадии обработки с образованием высокопитательных мономеров (глюкозы и др.).

Вполне закономерно, что разница в технологическом исполнении производства концентратов сои существенно отражается на химическом составе и питательности конечных продуктов спиртового и ферментативного гидролиза (Табл.1.).

Таблица 1. Сравнительный химический состав и питательность спиртовых и ферментативных гидролизатов сои, %

| № п/п | Показатели | Спиртовой гидролизат сои | Ферментативный гидролизат сои | СойкоЛак |

| 1 | Сухое вещество | 93 | 93,5 | 92,0 |

| 2 | Сырой протеин | 58-70 | 56-57,5 | 53 |

| 3 | Растворимый протеин, в % от сырого | 8-21 | 11-77 | 68-72 |

| 4 | Переваримость протеина (поросята) | 88-90 | 90-92 | 96 |

| 5 | Переваримость протеина (птица) | 89-91 | 92-94 | 98 |

| 6 | Сырой жир | 1 | 2,5 | 2,3 |

| 7 | Сырая клетчатка | 4,5-6,0 | 5,0-6,0 | 4,3 |

| 8 | Сырая зола | 6,0 | 6,8 | 6,8 |

| 9 | Крахмал | 0,5-1,0 | 2,0-2,5 | 0,7 |

| 10 | Сахар | 0,2-0,5 | 2-3,5 | 3,3 |

| 11 | Молочная кислота | — | — | 3.0-7.0 |

| 12 | Обменная энергия, МДж/кг свиньи | 12,0-13,0 | 12,5-13,5 | 14,3 |

| 13 | Обменная энергия, Ккал/100г птица | 340-360 | 360-370 | 343 |

В спиртовых концентратах накапливается больше белка, но его растворимость значительно уступает концентратам, полученным методом ферментативного гидролиза. В силу этого общая переваримость протеина в ферментализатах выше. Более того, в ряде разновидностей соевых концентратов полученным методом ферментативного гидролиза (на пример Сойколак) белковая составляющая представлена не чистым белком, а смесью поли и монопептидов разной степени полимеризации. При этом сохранены все исходные аминокислоты сои, а способность таких денатурированных белков к перевариванию у молодняка животных и птицы первых дней жизни максимальна.

Характеристика аминокислотного состава белка разных по технологии производства концентратов свидетельствует о наличии определённых различий между ними (табл.2.).

Таблица 2. Сравнительный аминокислотный состав спиртовых и ферментативных концентратов сои, %

| Показатели | Спиртовой концентрат сои | Ферментативный концентрат сои | ||

| Общие | Усвояемые | Общие | Усвояемые | |

| Сырой протеин | 63,0 | 50,0 | — | |

| Лизин | 3,41 | 3,07 | 3,14 | 2,86 |

| Метиоин | 0,72 | 0,65 | 0,68 | 0,64 |

| Метионин+цистин | 1,74 | 1,47 | 1,66 | 1,51 |

| Аргинин | 5,94 | 5,41 | 5,84 | 5,43 |

| Гистидин | 1,64 | 1,31 | 1,32 | 1,21 |

| Лейцин | 4,93 | 4,35 | 4,04 | 3,68 |

| Изолейцин | 2,58 | 2,32 | 2,41 | 2,27 |

| Валин | 2,68 | 2,33 | 2,46 | 2,29 |

| Фенилаланин+тирозин | 5,51 | 5,09 | 4,43 | 4,17 |

| Треонин | 2,29 | 1,83 | 2,17 | 1,96 |

| Триптофан | 0,73 | 0,64 | 0,7 | 0,65 |

| Глицин | 2,33 | 2,01 | 2,25 | 2,09 |

| Сумма незаменимых | 34,5 | 30,48 | 31,1 | 28,76 |

| % незаменимых от общей концентрации протеина | 54,77 | 48,38 | 62,2 | 57,52 |

Данные таблицы 2 показывают, что степень накопления отдельных аминокислот в продукте зависит от концентрации сырого протеина. В составе спиртового концентрата незаменимых аминокислот 34.5%, тогда как в ферментированном их 31,15% или на 3,355 меньше. Однако эта разница не свидетельствует о том, что спиртовые гидролизаты лучше ферментативных. Наоборот, из таблицы видно, что продукт спиртового гидролиза накапливает 54,77% незаменимых аминокислот по отношению к общему уровню сырого протеина, тогда как ферментативный гидролизат накапиливает их 62,2% или на 7,43% больше. Разница по уровню накопления усвояемых незаменимых аминокислот между двумя типами гидролизатов ещё больше – она выше у гидролизатов ферментативных на 9,14%. Всё это означает, что степень усвоения и биологическая ценность белка полученного методами ферментативного гидролиза существенно выше чем при гидрлизе спиртовом.

В добавок к этому у ферментативных гидролизатов несколько выше концентрация жира и вследствие этого несколько повышена энергетическая ценность. Поэтому соотношение энергии и протеина в таких концентратах более предпочтительно с точки зрения оптимальности для животных и птицы.

Главным условием качественного концентрата сои является не только максимальное накопление усвояемых аминокислот, но и предельно полное освобождение кормового продукта от активности всех групп и видов антипитательных веществ

Таблица 3. Сравнительная характеристика антипитательных веществ в составе соевых гидролизатов при различных способах их производства в сравнении соевым шротом (Данные Американской соевой ассоциации, 2015)

| № п/п | Показатели | Ед. изм. | Соевый шрот | Спиртовой гидролизат | Ферментативный гидролизат | СойкоЛак |

| 1 | Олигосахариды | % | 15 | ˂3,5 | ˂1,0 | |

| 2 | Стахиоза | % | 4,5-5 | 1-3 | ˂1 | ˂0,1 |

| 3 | Раффиноза | % | 1-1,2 | ˂0,2 | ˂0,2 | ˂0,1 |

| 4 | Ингибитор трипсина A | мг/гСП | 4-8 | 2-3 | 1-2 | 0,5-1,0 |

| 5 | Глицинин | мг/г | 420 | ˂30 | ˂5,0 | ˂1 |

| 6 | Β-кронглицинин | мг/г | 130 | ˂10 | ˂4,0 | ˂1 |

| 7 | Лектины | мкг/г | 50-200 | ˂1 | ˂1 | ˂ 0,5 |

| 8 | Сапонины | % | 0,6 | 0 | 0 | 0 |

| 9 | Фитаты | % | 0,6 | 0,6 | 0,6 | 0,1 |

Из таблицы 3 видно, что ферментативные гидролизаты оставляют в продукте в 3,5 раза меньше труднопереводимых олигосахаридов, чем гидролизаты спиртовые. Ферментативный гидролиз заметно лучше расправляется со стахиозой и минимизирует активность ингибитора трипсина на отметке 1-2 мг/гСП или в два раза более эффективней, чем гидролизат спиртовой. Более того, есть варианты, когда в конечном соевом концентрате ферментативного гидролиза (концентрат Сойколак) уровень стахиозы снижается до 0,08%, раффинозы – до 0,03%, а концентрация лектинов понижается до отметки менее 0,5мкг/г.

Это означает, что кормовые концентраты, полученные методами ферментативного гидролиза, хотя и уступают по общему уровню сырого протеина концентратам спиртовым, переваримость, биологическая ценность их белков и безвредность по антипитательным веществам для организма молодняка животных и птицы несомненно выше. Это важно учитывать при балансировании кормовых рационов особенно по усвояемым аминокислотам и энерго-протеиновому соотношению. Ферментативные гидролизаты можно включать в любые рационы кормления с первого дня жизни без опасности какого-либо влияния антипитательных факторов при полной адекватной замене кормовых компонентов животного происхождения (рыбная мука, дрожжи, продукты переработки крови и др.).

Читайте в следующем номере продолжение статьи, посвященное обоснованию выбора и сравнительной зоотехнической оценке соевых концентратов разных способов производства в птицеводстве.

Литература

- Доморощенкова М.Л., Хайес Д., Шушкевич Ю.А. Структурная модификация белков сои как перспективная био- и нанотехнология /Электронный ресурс. Режим доступа к источнику: http://agrostalker.blogspot.ru

- Подобед Л.И.Аминокислоты в питании сельскохозяйственных животных и птицы. Одесса: Акватория, 2017.-280с.

- Подобед Л.И. Концентраты соевого белка – залог оптимизации стартового рациона для птицы //Тваринництво сьогодні, 2015.-№-С.70-73.

- E. van Eys, A. Offner and A. Bach. Manual of Quality of Analyses of Soybean Products in the Feed Industry. Value for Meal. U.S. Dehulled Soybean Meal For Quality Feed Production, 2015.-43s.

- Soybean Meal Evaluation to 2020. Report prepared by LMC International Ltd. for USB, Dec.2006.